双面车床因其能够同时对工件两端进行对称加工,广泛应用于汽车半轴、电机转子、阀杆等长轴类零件的批量生产。其较大优势是加工效率高、同轴度好、减少二次装夹。然而,在连续高速切削过程中,机床各部件因摩擦、切削热和环境温度变化产生热变形,导致主轴偏移、刀具位置漂移,进而影响加工精度,尤其是轴向尺寸一致性与端面平行度。为确保长期稳定运行,现代双面车床普遍采用热变形补偿与动态精度保证技术,以抵消热效应对加工质量的影响。

一、热源分析与温度监测

其主要热源包括:

主轴轴承高速旋转产生的摩擦热;

切削过程中刀具与工件摩擦产生的切削热;

液压系统与电柜散热。

为实时掌握温度变化,机床在关键部位(如主轴前后轴承、床身、立柱、刀塔)布置多个高精度温度传感器,形成“温度场监测网络”。

二、热变形补偿技术

基于温度数据与历史加工偏差,数控系统(如西门子840D、发那科31i)内置热误差补偿模型。该模型通过算法预测各坐标轴的热伸长量,并在G代码执行时自动调整刀具位置,抵消热变形。例如:

当主轴温度升高导致Z轴伸长时,系统自动将刀具向负Z方向微调;

床身热膨胀影响X轴对称性时,双刀塔可独立补偿,确保两端加工尺寸一致。

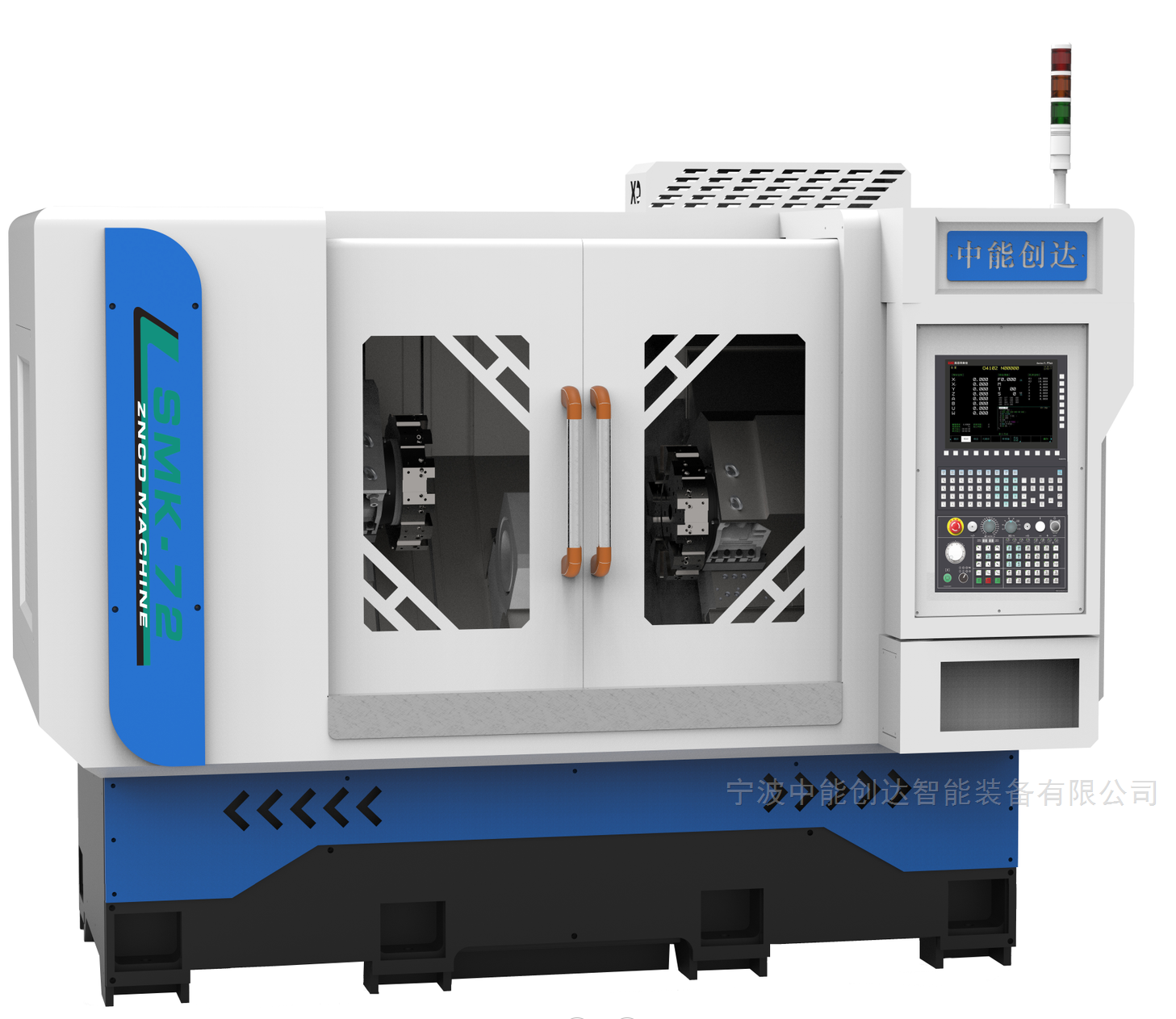

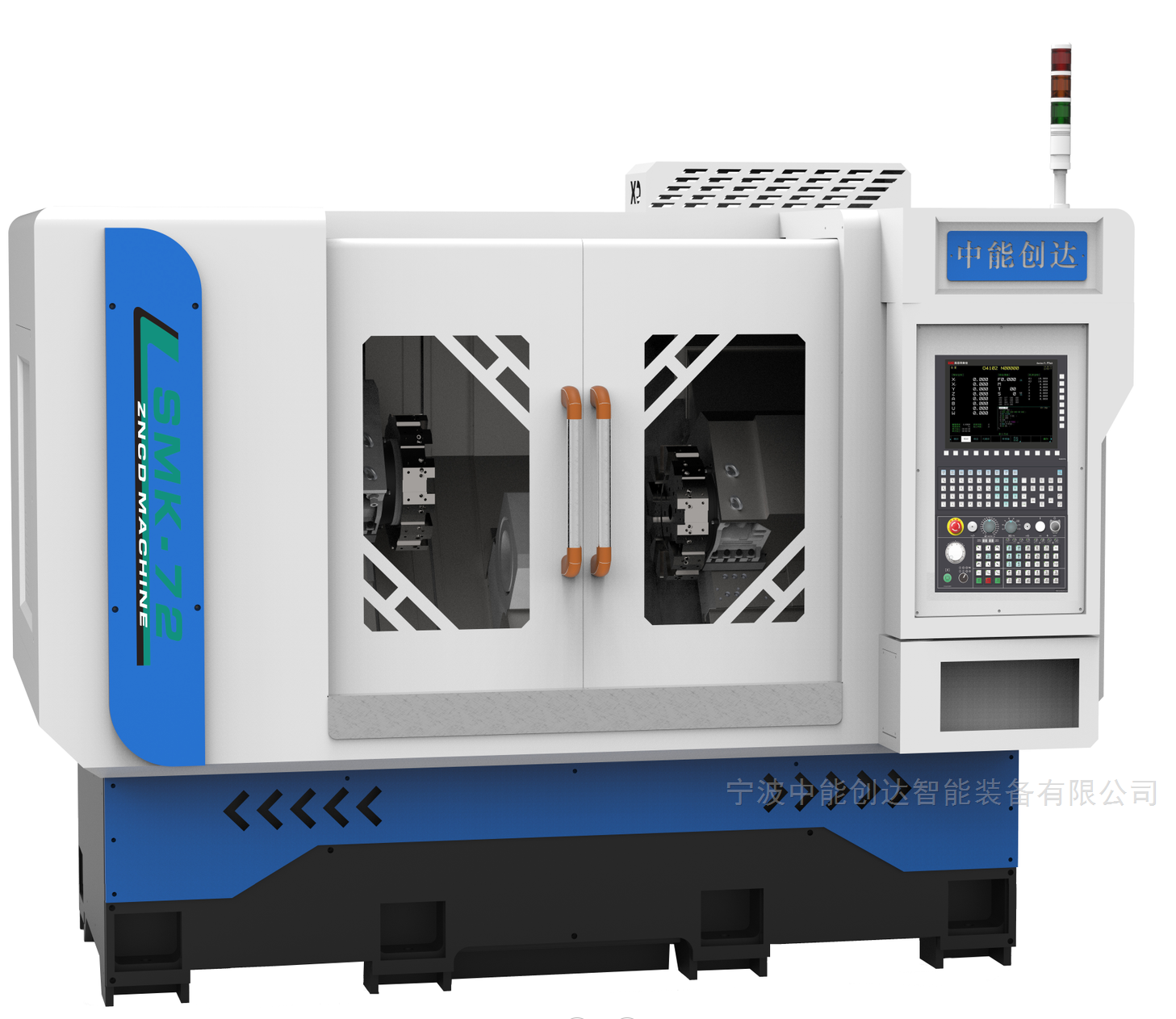

三、结构优化与热对称设计

双面车床采用对称布局:双主轴、双刀塔、对称冷却油路,使热源分布均匀,减少不对称热变形。床身采用矿物铸件或高阻尼铸铁,具有优异的热稳定性和减振性能。部分机型还配备闭环冷却系统,恒温控制主轴油温,减少热漂移。

四、动态精度保证技术

在线测量系统:集成激光测头或接触式探头,在加工过程中自动检测工件尺寸,反馈至数控系统进行实时修正。

主轴热位移监控:通过位移传感器直接测量主轴端部的轴向和径向漂移,实现高精度补偿。

自适应控制(APC):根据切削力变化自动调整进给速度,减少振动与热积累。

五、日常维护与预热程序

操作人员应执行“开机预热”程序,让机床空运行15-30分钟,使温度趋于稳定后再进行精密加工。定期校准补偿参数,确保模型准确性。

通过热变形补偿与动态精度技术的综合应用,现代双面车床可在长时间连续运行中保持微米级加工精度,满足汽车、航空等制造领域对零件一致性的严苛要求,真正实现“高效”与“高精”的统一。

更新时间:2025-10-22

更新时间:2025-10-22 点击次数:439

点击次数:439